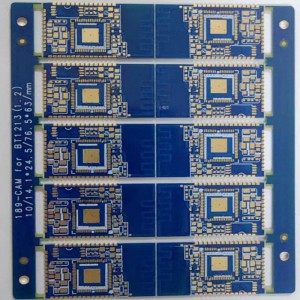

Prototip de PCB per a la fabricació de PCB, màscara de soldadura blava xapada amb mitges forats

Especificació del producte:

| Material base: | FR4 TG140 |

| Gruix de la placa de circuit imprès: | 1,0 +/-10% mm |

| Nombre de capes: | 2L |

| Gruix del coure: | 1/1 unça |

| Tractament superficial: | ENIG 2U” |

| Màscara de soldadura: | Blau brillant |

| Serigrafia: | Blanc |

| Procés especial: | Mig forats Pth a les vores |

Aplicació

La placa de mig forat PCB es refereix al segon procés de perforació i conformació després de perforar el primer forat, i finalment es reserva la meitat del forat metal·litzat. L'objectiu és soldar directament la vora del forat a la vora principal per estalviar connectors i espai, i sovint apareix en circuits de senyal.

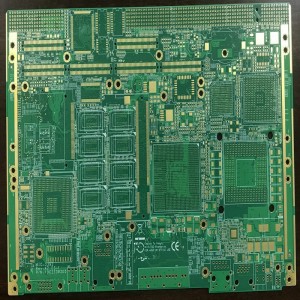

Les plaques de circuit de mig forat s'utilitzen normalment per muntar components electrònics d'alta densitat, com ara dispositius mòbils, rellotges intel·ligents, equips mèdics, equips d'àudio i vídeo, etc. Permeten una major densitat de circuits i més opcions de connectivitat, fent que els dispositius electrònics siguin més petits, més lleugers i més eficients.

El mig forat no xapat a les vores de la placa de circuit imprès (PCB) és un dels elements de disseny més utilitzats en el procés de fabricació de PCB, i la seva funció principal és fixar la PCB. En el procés de producció de la placa PCB, deixant mig forats en certes posicions a la vora de la placa PCB, la placa PCB es pot fixar al dispositiu o a la carcassa amb cargols. Al mateix temps, durant el procés de muntatge de la placa PCB, el mig forat també ajuda a posicionar i alinear la placa PCB per garantir la precisió i l'estabilitat del producte final.

El mig forat xapat al lateral de la placa de circuit serveix per millorar la fiabilitat de la connexió del lateral de la placa. Normalment, després de retallar la placa de circuit imprès (PCB), la capa de coure exposada a la vora quedarà exposada, que és propensa a l'oxidació i la corrosió. Per resoldre aquest problema, la capa de coure sovint es recobreix amb la capa protectora galvanitzant la vora de la placa en un mig forat per millorar la seva resistència a l'oxidació i la resistència a la corrosió, i també pot augmentar l'àrea de soldadura i millorar la fiabilitat de la connexió.

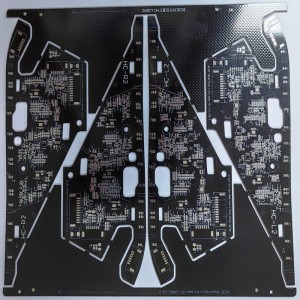

En el procés de processament, com controlar la qualitat del producte després de formar forats semimetal·litzats a la vora de la placa, com ara espines de coure a la paret del forat, etc., sempre ha estat un problema difícil en el procés de processament. Per a aquest tipus de placa amb tota una fila de forats semimetal·litzats, la placa PCB es caracteritza per un diàmetre de forat relativament petit i s'utilitza principalment per a la placa filla de la placa base. A través d'aquests forats, es solda juntament amb la placa base i els pins dels components. En soldar, es produirà una soldadura feble, una soldadura falsa i un curtcircuit greu entre els dos pins.

Preguntes freqüents

Pot ser útil col·locar forats platejats (PTH) a la vora de la placa. Per exemple, quan voleu soldar dues PCB entre si en un angle de 90° o quan soldeu la PCB a una carcassa metàl·lica.

Per exemple, la combinació de mòduls de microcontroladors complexos amb plaques de circuits impresos comunes i dissenyades individualment.Aplicacions addicionals són mòduls de visualització, HF o ceràmics que es solden a la placa de circuits impresos base.

Perforació - forat passant xapat (PTH) - xapat de panells - transferència d'imatges - xapat de patrons - mig forat PTH - ratllat - gravat - màscara de soldadura - serigrafia - tractament superficial.

1. Diàmetre ≥0,6 MM;

2. La distància entre la vora del forat ≥0,6 MM;

3. L'amplada de l'anell de gravat necessita 0,25 mm;

El forat de mig forat és un procés especial. Per assegurar-se que hi hagi coure al forat, primer s'ha de fresar la vora abans del procés de recobriment de coure. La placa de circuit imprès de mig forat general és molt petita, per la qual cosa el seu cost és més car que el de la placa de circuit imprès comuna.